1. Krótkie streszczenie

Gwint wewnętrzny używany przez fale podłużne i wybierany do użycia jest ustalany przezzwykłe śrubyi samoblokujące śruby, skalibrowane przez różne strategie dokręcania, a także różnica między śrubami kotwiącymi i samoblokującymi krzywymi charakterystycznymi kotwiczenia kalibracji jest analizowana. Wynik: Metoda kalibracji śruby i śruby uzyska różne cechy kalibracji, skala czasu blokowania łańcucha sprawia, że samokalibracja samokalibracji i skala czasu samokalibracji samokalibracji prowadzą do różnych celów. Ze względu na normalną krzywą ruchu, uzyskane różne cechy charakterystyczne przesuną się w prawo.

2. Filozofia testu

Obecnie metoda ultradźwiękowa jest szeroko stosowana wtest siły osiowej śrubypunktu mocowania podsystemu samochodowego, to znaczy charakterystyczna krzywa zależności (krzywa kalibracji śruby) między siłą osiową śruby a różnicą czasu dźwięku ultradźwiękowego jest uzyskiwana z wyprzedzeniem, a następnie przeprowadzany jest test rzeczywistego podsystemu części. Siłę osiową śruby w połączeniu dokręcającym można uzyskać, mierząc ultradźwiękowo różnicę czasu dźwięku śruby i odnosząc się do krzywej kalibracji. Dlatego uzyskanie prawidłowej krzywej kalibracji jest szczególnie ważne dla dokładności wyników pomiaru siły osiowej śruby w rzeczywistym podsystemie części. Obecnie metody badań ultradźwiękowych obejmują głównie metodę pojedynczej fali (tj. metodę fali podłużnej) i metodę poprzecznej fali podłużnej.

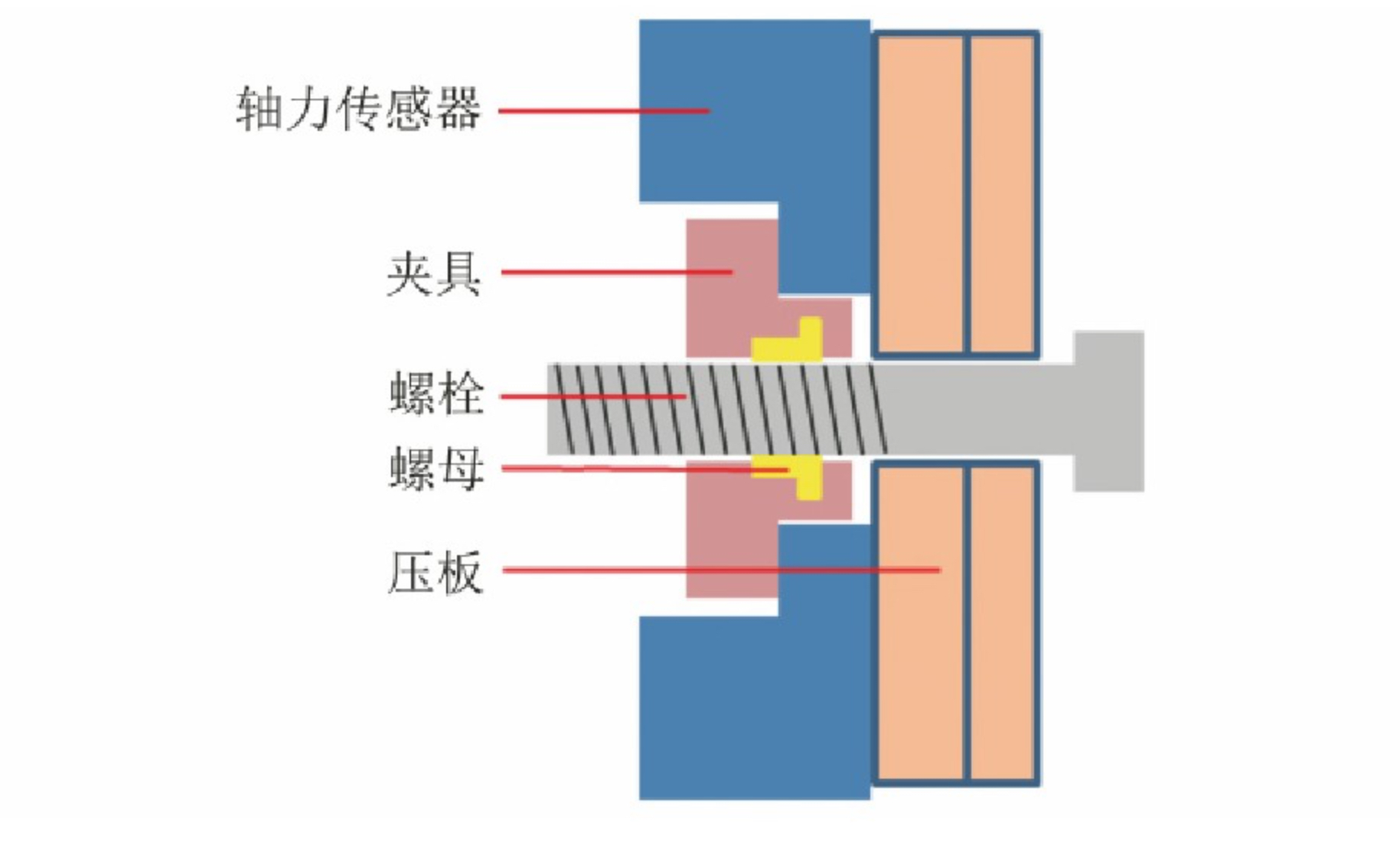

W procesie kalibracji śrub istnieje wiele czynników, które wpływają na wyniki kalibracji, takich jak długość zacisku, temperatura, prędkość maszyny dokręcającej, narzędzia montażowe itp. Obecnie najczęściej stosowaną metodą kalibracji śrub jest metoda dokręcania obrotowego. Śruby są kalibrowane na stanowisku testowym śrub, co wymaga produkcji mocowań podporowych dla czujnika siły osiowej, którymi są płyta dociskowa i mocowanie z otworem gwintowanym wewnętrznie. Funkcją mocowania z otworem gwintowanym wewnętrznie jest zastąpienie zwykłych nakrętek. Konstrukcja zapobiegająca luzowaniu jest zwykle stosowana w punktach połączeń mocujących o wysokim współczynniku bezpieczeństwa podwozia samochodu, aby zapewnić niezawodność jego mocowania. Jednym z obecnie stosowanych środków zapobiegających luzowaniu jest nakrętka samoblokująca, czyli nakrętka blokująca o efektywnym momencie obrotowym.

Autor przyjmuje metodę fali podłużnej i używa samodzielnie wykonanego wewnętrznego gwintu do wyboru zwykłej nakrętki i nakrętki samoblokującej do kalibracji śruby. Poprzez różne strategie dokręcania i metody kalibracji badana jest różnica między zwykłą nakrętką a nakrętką samoblokującą do kalibracji krzywej śruby. Testowanie siły osiowej elementów złącznych podsystemu samochodowego przedstawia pewne zalecenia.

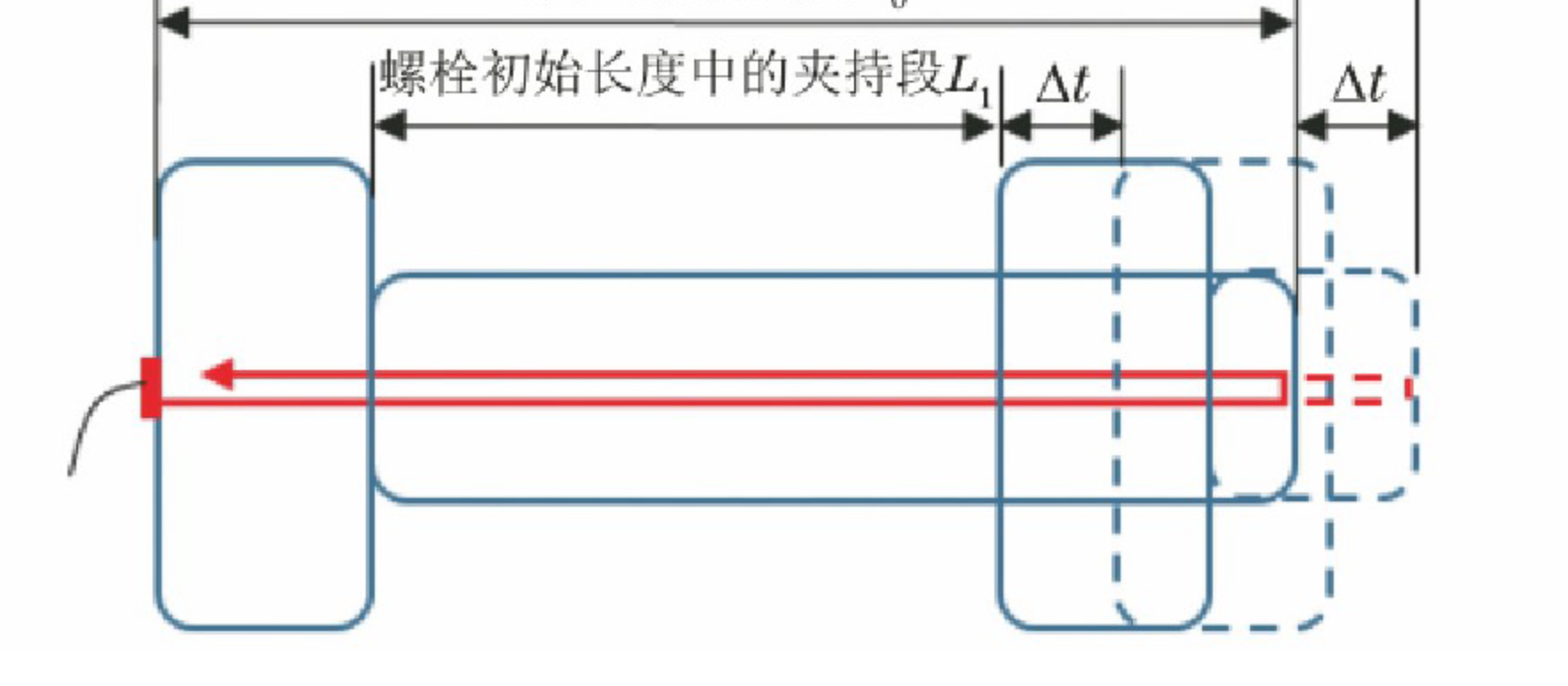

Badanie siły osiowej śrub za pomocą technologii ultradźwiękowej jest pośrednią metodą badawczą. Zgodnie z zasadą sonoelastyczności prędkość rozchodzenia się dźwięku w ciałach stałych jest związana z naprężeniem, dlatego fale ultradźwiękowe można wykorzystać do uzyskania siły osiowej śrub [5-8]. Śruba będzie się rozciągać podczas procesu dokręcania, a jednocześnie generować osiowe naprężenie rozciągające. Impuls ultradźwiękowy będzie przesyłany z łba śruby do ogona. Ze względu na nagłą zmianę gęstości ośrodka powróci on pierwotną ścieżką, a powierzchnia śruby odbierze sygnał przez ceramikę piezoelektryczną. różnica czasu Δt. Schematyczny diagram badania ultradźwiękowego pokazano na rysunku 1. Różnica czasu jest proporcjonalna do wydłużenia.

Badanie siły osiowej śrub za pomocą technologii ultradźwiękowej jest pośrednią metodą testową. Zgodnie z zasadą sonoelastyczności prędkość rozchodzenia się dźwięku w ciałach stałych jest związana z naprężeniem, więc fale ultradźwiękowe można wykorzystać do uzyskaniasiła osiowa śrub. Śruba rozciągnie się podczas procesu dokręcania i jednocześnie wygeneruje osiowe naprężenie rozciągające. Impuls ultradźwiękowy zostanie przesłany z łba śruby do ogona. Ze względu na nagłą zmianę gęstości medium powróci on pierwotną ścieżką, a powierzchnia śruby odbierze sygnał przez ceramikę piezoelektryczną. różnica czasu Δt. Schematyczny diagram badania ultradźwiękowego pokazano na rysunku 1. Różnica czasu jest proporcjonalna do wydłużenia.

M12 mm × 1,75 mm × 100 mm, a następnie specyfikacja śrub, użyj zwykłych śrub, aby zamocować 5 takich śrub, najpierw użyj testu samozakotwiczenia z różnymi formami pasty lutowniczej kalibracyjnej, jest to sztuczna spiralna płytka do dopasowania kołnierza śrubowego i dociśnięcia Podczas skanowania fali początkowej (tj. rejestrowania oryginalnego L0), a następnie przykręć ją do 100 N m+30° za pomocą jednego narzędzia (nazywanego metodą typu I), a drugim jest skanowanie fali początkowej i przykręcenie jej do rozmiaru docelowego za pomocą pistoletu dociskowego (nazywanego metodą typu I). W przypadku metody drugiego typu w tym procesie będzie pewien typ (jak pokazano na rysunku 4) 5 to zwykła śruba i metoda samoblokująca Krzywa po kalibracji zgodnie z metodą typu I Rysunek 6 to typ samoblokujący. Rysunek 6 to klasa samoblokująca. Krzywe klasy I i klasy II. Metoda użycia może być następująca: użycie niestandardowej krzywej wspólnej klasy kotwicy, dokładnie takiej samej (wszystkie przechodzą przez początek z tą samą szybkością segmentacji i liczbą punktów); zablokowanie typu indeksu typu punktu kotwiczenia (typ I i znak kotwicy, nachylenie różnicy przedziałów i liczba punktów); uzyskanie podobieństw)

Eksperyment 3 polega na ustawieniu współrzędnej Y3 Graph Setup w oprogramowaniu instrumentu do akwizycji danych jako współrzędnej temperatury (za pomocą zewnętrznego czujnika temperatury), ustawieniu odległości biegu jałowego śruby na 60 mm w celu kalibracji i zarejestrowaniu momentu obrotowego/siły osiowej/temperatury oraz krzywej kąta. Jak pokazano na rysunku 8, można zauważyć, że przy ciągłym wkręcaniu śruby temperatura stale rośnie, a wzrost temperatury można uznać za liniowy. Cztery próbki śrub wybrano do kalibracji za pomocą nakrętek samoblokujących. Rysunek 9 przedstawia krzywe kalibracji czterech śrub. Można zauważyć, że wszystkie cztery krzywe są przesunięte w prawo, ale stopień przesunięcia jest różny. Tabela 2 rejestruje odległość, o jaką krzywa kalibracji przesuwa się w prawo, oraz wzrost temperatury podczas procesu dokręcania. Można zauważyć, że stopień przesunięcia krzywej kalibracji w prawo jest zasadniczo proporcjonalny do wzrostu temperatury.

3. Wnioski i dyskusja

Śruba jest poddawana łączonemu działaniu naprężenia osiowego i naprężenia skrętnego podczas dokręcania, a wypadkowa siła obu tych sił ostatecznie powoduje, że śruba ugina się. Podczas kalibracji śruby, tylko siła osiowa śruby jest odzwierciedlona na krzywej kalibracji, aby zapewnić siłę zacisku podsystemu mocowania. Z wyników testu na Rysunku 5 można zobaczyć, że chociaż jest to nakrętka samoblokująca, jeśli początkowa długość jest rejestrowana po ręcznym obróceniu śruby do punktu, w którym ma ona pasować do powierzchni nośnej płyty dociskowej, wyniki krzywej kalibracji są całkowicie zgodne z wynikami zwykłej nakrętki. Pokazuje to, że w tym stanie wpływ momentu samoblokującego nakrętki samoblokującej jest pomijalny.

Jeśli śruba jest bezpośrednio dokręcana do nakrętki samoblokującej za pomocą pistoletu elektrycznego, krzywa przesunie się w prawo jako całość, jak pokazano na rysunku 6. Pokazuje to, że moment samoblokujący wpływa na różnicę czasu akustycznego na krzywej kalibracji. Obserwuj początkowy odcinek krzywej przesunięty w prawo, wskazujący, że siła osiowa nadal nie jest generowana pod warunkiem, że śruba ma pewną ilość wydłużenia lub siła osiowa jest bardzo mała, co jest równoważne z tym, że śruba nie została dociśnięta do czujnika siły osiowej. Rozciąganie, oczywiście wydłużenie śruby w tym momencie jest fałszywym wydłużeniem, a nie rzeczywistym wydłużeniem. Powodem fałszywego wydłużenia jest to, że ciepło generowane przez moment samoblokujący podczas procesu dokręcania powietrzem wpływa na propagację fal ultradźwiękowych, co odbija się na krzywej. Pokazuje to, że śruba została wydłużona, co wskazuje, że temperatura ma wpływ na falę ultradźwiękową. W przypadku Rysunku 6 nakrętka samoblokująca jest również używana do kalibracji, ale powodem, dla którego krzywa kalibracji nie przesuwa się w prawo, jest to, że chociaż występuje tarcie podczas wkręcania nakrętki samoblokującej, generowane jest ciepło, ale ciepło zostało uwzględnione w zapisie początkowej długości śruby. Zostało to wyczyszczone, a czas kalibracji śruby jest bardzo krótki (zwykle mniej niż 5 s), więc wpływ temperatury nie pojawia się na krzywej charakterystyki kalibracji.

Z powyższej analizy wynika, że tarcie gwintu podczas wkręcania powietrza powoduje wzrost temperatury śruby, co zmniejsza prędkość fali ultradźwiękowej, co objawia się równoległym przesunięciem krzywej kalibracji w prawo. Moment obrotowy, z których oba są proporcjonalne do ciepła generowanego przez tarcie gwintu, jak pokazano na rysunku 10. W tabeli 2 zliczana jest wielkość przesunięcia w prawo krzywej kalibracji i wzrost temperatury śruby podczas całego procesu dokręcania. Można zauważyć, że wielkość przesunięcia w prawo krzywej kalibracji jest zgodna ze stopniem wzrostu temperatury i ma liniową zależność proporcjonalną. Współczynnik wynosi około 10,1. Zakładając, że temperatura wzrasta o 10°C, różnica czasu akustycznego wzrasta o 101 ns, co odpowiada sile osiowej 24,4 kN na krzywej kalibracji śruby M12. Z fizycznego punktu widzenia wyjaśniono, że wzrost temperatury powoduje zmianę właściwości rezonansowych materiału śruby, co powoduje zmianę prędkości fali ultradźwiękowej w ośrodku śruby, co ma wpływ na czas rozchodzenia się ultradźwięków.

4. Sugestia

W przypadku stosowania zwykłych orzechów inakrętka samozabezpieczającaaby skalibrować krzywą charakterystyczną śruby, różne krzywe charakterystyczne kalibracji zostaną uzyskane dzięki różnym metodom. Moment dokręcania nakrętki samoblokującej zwiększa temperaturę śruby, co zwiększa różnicę czasu ultradźwiękowego, a uzyskana krzywa charakterystyczna kalibracji przesunie się równolegle w prawo.

Podczas badań laboratoryjnych należy w jak największym stopniu wyeliminować wpływ temperatury na falę ultradźwiękową lub zastosować tę samą metodę kalibracji w obu etapach kalibracji śruby i badania siły osiowej.

Czas publikacji: 19-paź-2022