1. Tło produkcji

W przypadku wyjątkowo ciężkiej ropy naftowej w polu naftowym Xiaowa, jednostka pompująca, która jest używana, jest używana do wydobycia. W przypadku impulsu w górę, punkt zawieszenia głowicy musi unieść pręt naftowy. Gdy maszyna ssąca schodzi w dół kolumny, kolumna cieczy nie może wznieść się, gdy pompa pompuje, tak że stan głowicy osła ulega zmianie. W suwie w dół lokomotywa odgrywa rolę pod działaniem własnego ciężaru, odgrywa rolę w procesie roboczym, pozwala jej odgrywać swoją rolę, odgrywa swoją rolę, odgrywa swoją rolę, odgrywa rolę pod działaniem własnego ciężaru cysterny, odgrywa rolę w procesie roboczym i nie odgrywa roli w cysternach, nie równoważy. Praca ręczna w procesie pompowania nie rozróżnia braku równowagi jednostki pompującej.

2. Zagrożenia wynikające z niezrównoważonego układu pompującego

Kiedyciężarki do kółjest niezrównoważony, może nieść ze sobą następujące zagrożenia:

(1) Zmniejsza wydajność i żywotność silnika. Ze względu na nierównomierne obciążenie silnik elektryczny ponosi duże obciążenie w suwie w górę, a jednostka pompująca pracuje z silnikiem elektrycznym w suwie w dół, co powoduje marnotrawstwo mocy i zmniejsza wydajność i żywotność silnika elektrycznego.

(2) Skróć żywotność jednostki pompującej. Z powodu nierównomiernego obciążenia obciążenie jest nagle duże i małe podczas jednego obrotu korby, co spowoduje gwałtowne wibracje jednostki pompującej i skróci żywotność jednostki pompującej.

(3) Wpływa na normalną pracę jednostki pompującej i pompy. Z powodu nierównomiernego obciążenia, jednolitość prędkości obrotowej korby zostanie zniszczona, tak że głowa osła nie będzie się równomiernie kołysać w górę i w dół, co wpłynie na normalną pracę jednostki pompującej i pompy.

Z tego powodu, ze względu na problemy spowodowane brakiem równowagi jednostki pompującej, regulacja i wyważenie jednostki pompującej stały się częstszym zadaniem w codziennej pracy produkcyjnej obszaru eksploatacji wydobycia ropy naftowej. Każdy odwiert naftowy musi być regulowany i wyważany raz lub dwa razy w roku. Według statystyk, w 2015 r. średnia liczba regulacji wyważających miesięcznie w obszarze operacyjnym osiągnęła 15 do 20 razy odwiertowych. Zgodnie z obecną sytuacją regulacji wyważających, wymaga ona długiego czasu wyłączenia, co ma duży wpływ na ciężkie odwierty naftowe, które łatwo powodują spadek i wypływ cieczy. , zatkane odwierty itp. Dlatego pilnie potrzebne jest opracowanie urządzenia, które może skrócić czas wyważania jednostki pompującej.

3. Rozwiązanie

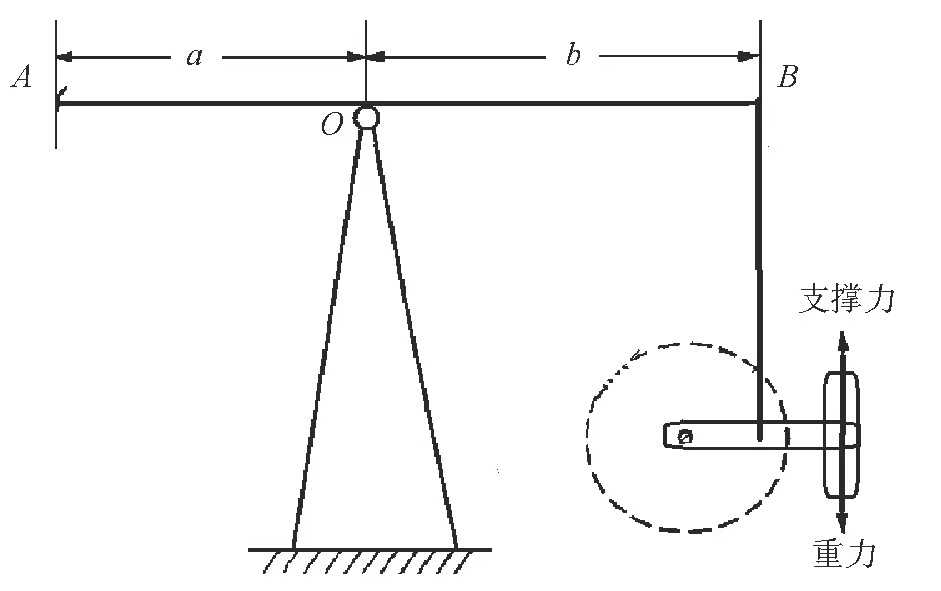

Obecnie regulacja ciężarka wyważającego jednostki pompującej polega na ustawieniu korby w pozycji poziomej za pomocą hamulca i użyciu narzędzia do przesunięcia ciężarka wyważającego do wyznaczonej pozycji (rysunek 1). Pozioma pozycja korby jest wybierana, ponieważ pionowy kierunek ciężarka wyważającego jest zależny jedynie od ciężaru ciężarka wyważającego i siły podporowej korby do ciężarka wyważającego. W kierunku poziomym nie ma siły i jest ona w stanie statycznym. W tym momencie siła zewnętrzna jest używana do przesunięcia bloku wyważającego do wyznaczonej pozycji, co jest najbardziej oszczędne pod względem pracy.

Biorąc pod uwagę położenie korby jednostki pompującej, można wybrać tylko położenie poziome i położenie boczne, aby dostosować położenie robocze ciężarka wyważającego. Po analizie porównawczej (Tabela 2) ustalono, że urządzenie robocze przyjmuje położenie poziome. Po ustaleniu położenia mocowania jako płaszczyzny korby, analizuje się metodę mocowania. Dzięki zrozumieniu metod mocowania na rynku i rzeczywistej sytuacji korby wiadomo, że metodą mocowania urządzenia mobilnego może być tylko połączenie gwintowane i połączenie zaciskowe. Po zbadaniu i omówieniu porównano i przeanalizowano zalety i wady metody stałej (Tabela 4). Po zakończeniu porównania i analizy schematów wybrano ostateczną metodę mocowania jako połączenie gwintowane. Po wybraniu położenia roboczego urządzenia mobilnego jako położenia poziomego i wybraniu położenia stałego jako płaszczyzny korby, konieczne jest wybranie powierzchni styku między urządzeniem mobilnym a ciężarkiem wyważającym. Ze względu na charakterystykę samego klocka równoważącego, powierzchnia styku stanowi bok klocka równoważącego, a urządzenie mobilne może mieć jedynie kontakt punkt-powierzchnia i powierzchnia-powierzchnia.

4. Integracja komponentów

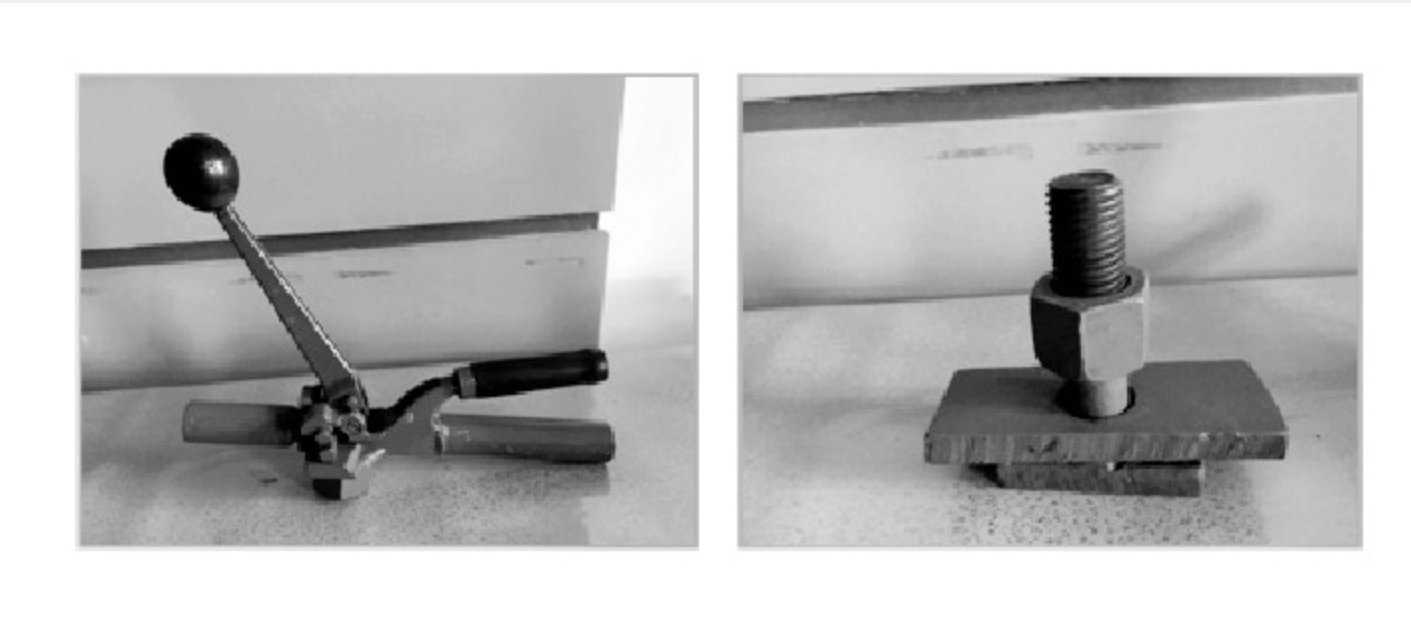

Elementy urządzenia mobilnego i efekty ich integracji pokazano na poniższym rysunku.

Tenciężarki samoprzylepne, powtarzający się ruch w górę i w dół jest przekształcany w obrót przeciwny do ruchu wskazówek zegara przekładni, a główny ząb i blokada sworznia zęba pomocniczego ograniczają, napędzają pas zębaty, aby się rozszerzył, tak aby osiągnąć cel „rozszerzania i zaciskania” (rysunek 3). We wrześniu 2016 r. przeprowadzono eksperyment z operacją regulacji równowagi w studni 2115C i studni 2419 stacji Wa Shiba. Test instalacyjny w celu regulacji położenia bloku równowagi w tych dwóch studniach trwał odpowiednio 2 minuty i 2,5 minuty (tabela 9).

Z efektu instalacji dwóch odwiertów (rys. 4) widać, że urządzenie w pełni spełnia wymagania produkcji na miejscu, a regulacja i operacja wyważania są elastyczne i szybkie, oszczędzając czas i wysiłek. Obszar operacyjny wymaga w zarządzaniu produkcją: ze względu na duże zmiany parametrów produkcji ciężkiej ropy naftowej, jednostka pompująca powinna być regulowana i wyważana w czasie zgodnie ze zmianami obciążenia i prądu. Instalacja urządzenia ułatwia również pracę pracownikom i zmniejsza intensywność pracy. Przenośna jednostka pompująca olej jest bezpieczna i niezawodna w użyciu, prosta w obsłudze, ma niewielkie rozmiary, jest lekka, wygodna do przenoszenia, ma szeroki zakres zastosowań i ma niskie koszty produkcji.

Po pomyślnym teście zespół przeprowadził promocję i aplikację w ósmym zespole wydobywczym ropy. Od września do października 2016 r. przeprowadzono operację regulacji bilansu w 5 odwiertach, która trwała średnio 21,5 minuty i przyniosła oczekiwany i idealny efekt.

5. Wnioski

(1) Urządzenie zmniejsza pracochłonność pracowników i poprawia współczynnik bezpieczeństwa eksploatacji głowicy odwiertu.

(2) Wzmocnić konserwację zespołu pompowego, wykryć ukryte zagrożenia i wyeliminować czynniki nieprawidłowe na czas, tak aby zespół pompowy mógł pracować w najlepszych warunkach roboczych.

(3) Urządzenie ma zalety rozsądnej konstrukcji, prostej produkcji, niezawodnej pracy, wygodnej obsługi na miejscu, niskich nakładów inwestycyjnych i wysokiego bezpieczeństwa, i zasługuje na ciągłą promocję i stosowanie.

Czas publikacji: 13-paź-2022