1. Informacje ogólne

Dwumasowe koło zamachowe (DMFW) to nowa konstrukcja, która pojawiła się w samochodach pod koniec lat 80. ubiegłego wieku i ma duży wpływ na izolację drgań i redukcję drgań w układach napędowych samochodów.

Tennakrętki zabezpieczającepolega na podzieleniu oryginalnego koła zamachowego na dwie części. Jedna część pozostaje po jednej stronie oryginalnego silnika i działa jako oryginalne koło zamachowe, aby uruchomić i przekazać moment obrotowy silnika. Ta część nazywana jest masą pierwotną; druga część jest umieszczona po stronie przekładni układu napędowego, aby poprawić bezwładność obrotową przekładni. , ta część nazywana jest masą wtórną. Pomiędzy dwiema częściami znajduje się pierścieniowa wnęka olejowa, a w wnęce zainstalowany jest amortyzator sprężynowy, który odpowiada za połączenie dwóch części koła zamachowego, jak pokazano na rysunku 1. Masa wtórna może zwiększyć moment bezwładności układu napędowego bez zwiększania momentu bezwładności koła zamachowego i zmniejszyć prędkość rezonansową poniżej prędkości biegu jałowego.

Fabryka silników Hexi Base produkuje 5 silników dwumasowych z kołem zamachowym, mianowicie EK/CM/RY/SN/TB. Dwumasowe koła zamachowe tych 5 silników są dokręcane przez automatyczną stację (OP2135), a śruby do dokręcania dwumasowych kół zamachowych to śruby Torx. Wymagana jest wysoka dokładność dokręcania, a niewielkie odchylenie kąta spowoduje, że dokręcenie będzie nieprawidłowe względem wału. Średnio na każdej zmianie pojawiało się 15 niekwalifikowanych produktów, co skutkowało dużą liczbą napraw i wpływało na normalną pracę linii produkcyjnej.

Obecnie stacja dokręcania koła zamachowego dwumasowego przyjmuje metodę sterowania momentem obrotowym plus kąt (35±2)N·m+(30~45)° w celu monitorowania momentu obrotowego śruby. Ponadto statyczny moment obrotowy śruby koła zamachowego dwumasowego jest duży (wymagania techniczne: 65 N·m ~ 86 N·m). Aby spełnić wymagania dotyczące momentu obrotowego, wymagane jest, aby tuleja (jak pokazano na rysunku 3) i śruba były dokładniej wyrównane podczas procesu dokręcania. Z tego powodu w niniejszym artykule przeprowadzono badanie i analizę opartą na rzeczywistych przypadkach problemów oraz zaproponowano odpowiednie rozwiązania dotyczące sposobu poprawy kwalifikowanej szybkości dokręcania śruby koła zamachowego dwumasowego.

2. Badanie nieodpowiedniego dokręcania nakrętek kół

Problem „nieprawidłowego dokręcania doNakrętki kół„stanowiło 94,63% całkowitej liczby niekwalifikowanych, co było głównym problemem powodującym niski wskaźnik kwalifikowanych dokręcania śrub dwumasowego koła zamachowego. Po ustaleniu sedna głównego problemu możemy przepisać odpowiednie lekarstwo. W połączeniu ze sceną i sytuacją produkcyjną główny kierunek badań został wyjaśniony.

Zgodnie z danymi z badania status quo, dane 459 śrub koła zamachowego dwumasowego od stycznia do marca 2021 r. nie zostały dokręcone, a dane wału zostały przeanalizowane, jak pokazano w tabeli 1 i na rysunku 6. Po analizie stwierdzono, że 25 śrub koła zamachowego dwumasowego nie zostało dokręconych z powodu nieprzewidywalnych czynników, takich jak błędna ocena kamery sprzętu, niewłaściwa obsługa palety, utrata pochodzenia sprzętu, uszkodzenie tulei itp. mają większą losowość. Dlatego główną istotę tego problemu można rozwiązać teoretycznie w stopniu 1-25/459=94,83%.

3. Rozwiązanie

1. Rozwiązanie problemu zużycia zębów narzędziowych szczęk koła zamachowego

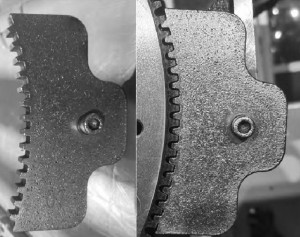

Podczas kontroli narzędzi do chwytania koła zamachowego na miejscu stwierdzono, że zęby narzędzi do chwytania koła zamachowego były mocno zużyte i nie mogły skutecznie zazębiać się z kołem zębatym koła zamachowego. Podczas procesu dokręcania urządzenia koło zamachowe trzęsie się, powodując, że tuleja nie jest wyrównana ze śrubą. Podczas procesu dokręcania tuleja wyskakuje ze śruby lub obraca się bezczynnie na powierzchni śruby, co skutkuje nieodpowiednim dokręcaniem.

Wymień narzędzie do mocowania koła zamachowego na nowe, data jego użycia jest podana na narzędziu do mocowania koła zamachowego. Narzędzie należy wymieniać co 3 miesiące, aby zapobiec drganiom koła zamachowego podczas dokręcania spowodowanym zużyciem narzędzia, co może doprowadzić do uszkodzenia wału.

2. Rozwiązanie problemu poluzowania bagnetu tacy

Sprawdź zapisy przeróbek palet na miejscu. Przerobione palety silnika są często skoncentrowane w 021#/038#/068#/201#. Następnie palety zostały sprawdzone i stwierdzono, że sworznie mocujące palety były luźne. W rezultacie tuleja nie jest wyrównana ze śrubą, tuleja wyskakuje ze śruby podczas procesu dokręcania lub bezczynność na powierzchni śruby powoduje niekwalifikowane dokręcanie. Jeśli śruby mocujące bagnetu palety są poluzowane, bagnetu nie można skutecznie zamocować. W przypadku bloku mocującego palety użyj przedłużonych śrub (wcześniej krótkich śrub) i użyj nakrętek luzujących przeciwbieżnych, aby je zamocować, aby uniknąć bagnetu bagnetu spowodowanego poluzowaniem śrub mocujących bagnetu palety. Nie można go skutecznie zamocować, co powoduje drżenie koła zamachowego i niewspółosiowość wału podczas procesu dokręcania, który nie jest kwalifikowany.

3. Zoptymalizuj metodę robienia zdjęć aparatem urządzenia

Ten krok jest najtrudniejszą częścią planu. Ponieważ nie ma parametrów, do których można by się odwołać, konieczne jest zbadanie i kontrolowanie sprzętu. Szczegółowy plan:

(1) Ponownie popraw współrzędne początkowe

(2) Zwiększ parametr kompensacji środka zdjęcia aparatu, taki jak przesunięcie otworu środkowego zdjęcia, ustaw wartość kompensacji i wielkość korekcji dla współrzędnych środka i popraw położenie przesunięcia otworu środkowego.

(3) Dostosuj wartość kompensacji ekspozycji aparatu.

Dane były stale śledzone i zbierane przez 3 miesiące. W tym okresie kwalifikowana szybkość dokręcania śruby koła zamachowego dwumasowego wahała się, a odpowiednie korekty i dostosowania zostały wprowadzone do parametrów fotografowania. Na początku kwietnia wartość kompensacji ekspozycji została dostosowana z 2800 do 2000, a współczynnik kwalifikacji dokręcania wzrósł do 97,75%. Po operacji śledzenia wystąpiło więcej awarii, a następnie wartość ekspozycji aparatu została dostosowana: z 2000 do 1800, co wzrosło do 98,12%; w celu skonsolidowania pomiarów, podczas procesu śledzenia, wartość ekspozycji aparatu została ponownie zoptymalizowana: z 1800 stała się 1000, a ostateczny współczynnik powodzenia dokręcania w kwietniu wzrósł do 99,12%; współczynnik powodzenia dokręcania w maju i czerwcu był stale śledzony do ponad 99%.

4. Jedzenie

Ten nakrętki zabezpieczającekoło zamachowe jest urządzeniem o najlepszym efekcie izolacji drgań i redukcji drgań w obecnym samochodzie. Drgania silnika Diesla są większe niż w przypadku silnika benzynowego. Aby zmniejszyć drgania silnika Diesla i poprawić komfort jazdy, wiele samochodów osobowych z silnikiem Diesla w Europie wykorzystuje obecnie koła zamachowe dwumasowe, dzięki czemu komfort samochodu z silnikiem Diesla jest porównywalny z komfortem samochodu z silnikiem benzynowym [6]. W Chinach sedan Bora z manualną skrzynią biegów FAW-Volkswagen objął prowadzenie w przyjmowaniu kół zamachowych dwumasowych. Popyt rynkowy na koła zamachowe dwumasowe stale rośnie, a wymagania dotyczące wskaźników kwalifikacji dokręcania są coraz wyższe [7]. W tym artykule analizuje się typowe problemy, które prowadzą do niekwalifikowanego dokręcania koła zamachowego dwumasowego, znajduje przyczynę źródłową, formułuje metody rozwiązywania problemów i zasadniczo rozwiązuje problem. Obecnie sprzęt działa dobrze, a wskaźnik zdawalności utrzymuje się na poziomie powyżej 99%. Rozwiązanie tego problemu ma pozytywne znaczenie dla oszczędności kosztów pracy i poprawy jakości fabryki.

Czas publikacji: 29-09-2022