1. Trudności w procesie montażu rdzenia zaworu

W niniejszym badaniu, po zapoznaniu się z doświadczeniem projektowym innych automatycznych systemów montażowych, przeanalizowano istniejący półautomatyczny system montażowy, a część mechaniczna systemu została w całości zaprojektowana na podstawie symulacjirdzeń zaworuproces montażu. W planie projektu systemu dążymy do tego, aby obróbka części mechanicznych była wygodna, zminimalizowaliśmy koszty, sprawiliśmy, że montaż części był prosty i łatwy, a system miał pewien stopień otwartości i rozszerzalności, w celu zwiększenia niezawodności i wydajności systemu. i położyliśmy dobry fundament pod poprawę wydajności kosztowej systemu.

Tenzawórrdzeńsystem montażowy jest podzielony głównie na trzy części pod względem konstrukcji mechanicznej, a mianowicie: dwie części montażowe w lewym górnym rogu stołu roboczego, trzy części montażowe w lewym dolnym rogu i siedem części montażowych po prawej stronie części stołu roboczego. Trudność techniczna dwuczęściowego montażu polega na tym, jak zapewnić okrągły kształt pierścienia uszczelniającego. Podczas procesu cięcia będzie on poddawany osiowej sile wytłaczania ostrza, więc łatwo go odkształcić. Po drugie, podczas procesu montażu, gdy pręt rdzeniowy zostanie wykryty na elemencie narzędzia transferowego, konieczne jest przeprowadzenie przesiewania i montażu między różnymi elementami rdzenia drzwi poprzez wibracje. Dlatego każdy element spada w odpowiednią pozycję, aby stać się ogniwem montażowym. Trudność procesu polega na. Powyższe problemy są głównymi powodami wzrostu wskaźnika wadliwego produktu w zespole rdzenia zaworu na tym etapie. Na tej podstawie niniejszy artykuł optymalizuje proces montażu rdzenia zaworu i dodaje system kontroli jakości w celu poprawy wskaźnika kwalifikacji zespołu rdzenia zaworu.

2. Inteligentny schemat zespołu rdzenia zaworu

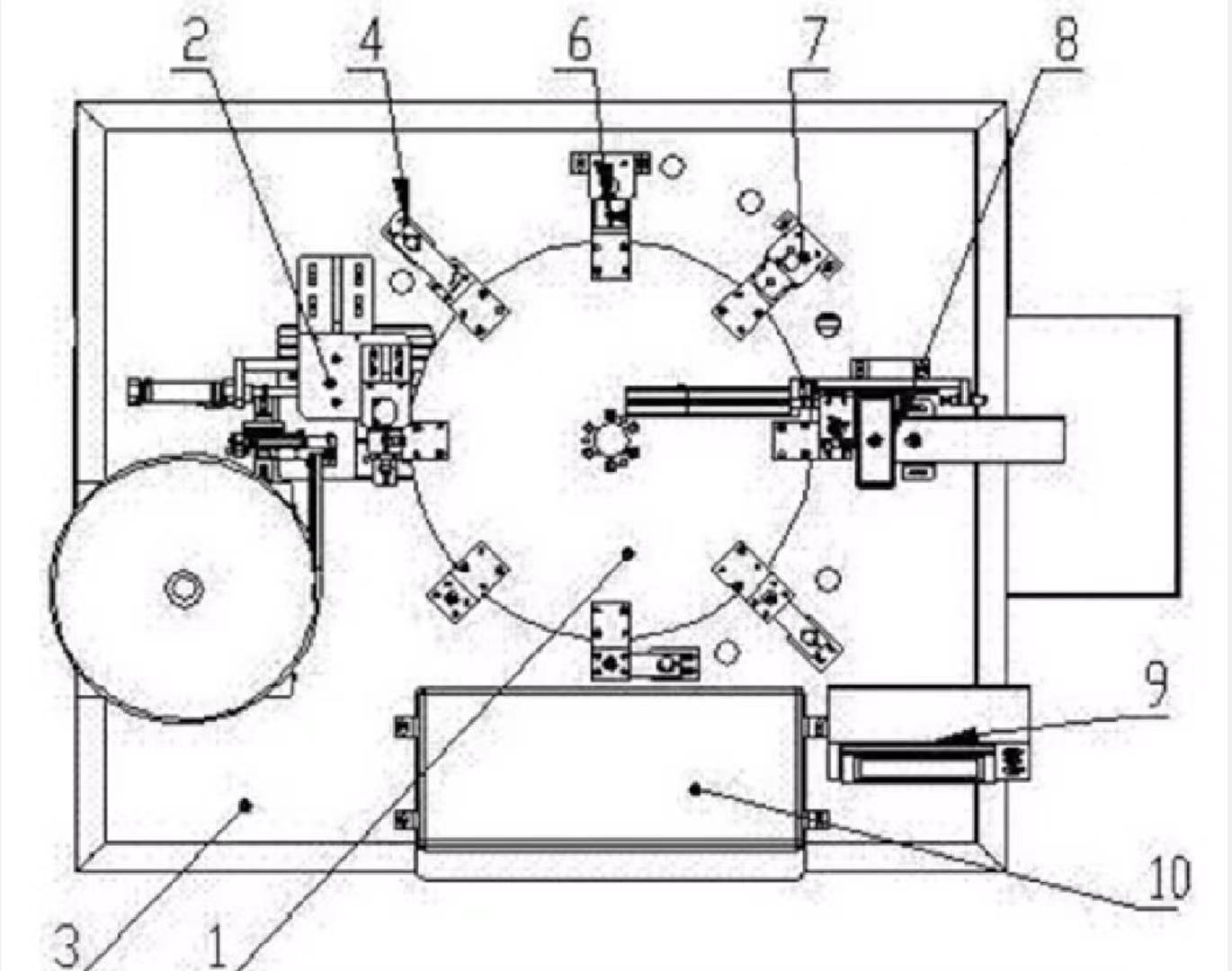

Interfejs operacyjny i PLC tworzą część sterowania logicznego, a system wykrywania i PLC mają dwukierunkowy przepływ informacji w celu zbierania danych o stanie systemu montażowego i wyprowadzania sygnału sterującego. Jako część wykonawcza, system napędowy jest bezpośrednio sterowany przez część wyjściową PLC. Z wyjątkiem systemu podawania, który wymaga pomocy ręcznej, inne procesy w tym systemie zrealizowały inteligentny montaż. Dobra interakcja człowiek-komputer jest osiągana za pomocą ekranu dotykowego. Biorąc pod uwagę wygodę obsługi w konstrukcji mechanicznej, skrzynka umieszczania rdzenia drzwi znajduje się obok ekranu dotykowego. Mechanizm wykrywania, element nadmuchu górnego otworu rdzenia drzwi, element wykrywania wysokości rdzenia zaworu i mechanizm zaślepiający są odpowiednio rozmieszczone wokół elementu narzędziowego stołu obrotowego, realizując układ linii montażowej zespołu rdzenia drzwi. System wykrywania głównie uzupełnia wykrywanie pręta rdzenia, wykrywanie wysokości instalacji, kontrolę jakości itp., co nie tylko realizuje automatyzację doboru materiału i blokowania rdzenia zaworu, ale także zapewnia stabilność i wysoką wydajność procesu montażu. Struktura każdej jednostki systemu jest pokazana na rysunku 1.

Jak pokazano na poniższym rysunku, stół obrotowy jest centralnym ogniwem całego procesu, a montaż rdzenia zaworu jest zakończony przez napęd stołu obrotowego. Gdy drugi mechanizm detekcyjny wykryje komponent do montażu, wysyła sygnał do układu sterowania, a układ sterowania koordynuje pracę każdej jednostki procesowej. Najpierw wibrujący dysk wytrząsa rdzeń drzwi i blokuje go w otworze zaworu wlotowego. Pierwszy mechanizm detekcyjny będzie bezpośrednio filtrował rdzenie zaworów, które nie zostały pomyślnie zainstalowane jako materiały wadliwe. Komponent 6 wykrywa, czy wentylacja rdzenia zaworu jest kwalifikowana, a komponent 7 wykrywa, czy wysokość instalacji rdzenia zaworu spełnia normę. Tylko produkty, które są kwalifikowane w powyższych trzech linkach, zostaną wychwycone do pudełka z dobrym produktem, w przeciwnym razie zostaną potraktowane jako produkty wadliwe.

Inteligentny montażrdzeń zaworujest trudnością techniczną projektu systemu. W tym projekcie przyjęto projekt trzycylindrowy. Cylinder suwakowy kontroluje wylot, aby zapewnić niepowtarzalność wylotu; drugi cylinder zapewnia, że pręt blokujący jest wyrównany z otworem wylotowym, a następnie współpracuje z cylindrem suwakowym, aby zakończyć wprowadzanie rdzenia zaworu do pręta blokującego, a następnie Drugi cylinder nadal popycha cały mechanizm blokujący, aby się przesunął, a dysza ssąca zassie zawór, gdy dotrze do dna narzędzia. Na koniec, po tym, jak trzeci cylinder wciśnie mechanizm blokujący na miejsce, serwomotor wysyła rdzeń zaworu do otworu zaworu wlotowego, aby zakończyć montaż rdzenia zaworu. Ten proces zapewnia dokładność i niepowtarzalność pozycji ruchu wzdłużnego i bocznego oraz stanowi dobre rozwiązanie trudności technicznych montażu rdzenia drzwi.

3. Projekt kluczowych komponentów układu zespołu rdzenia zaworu

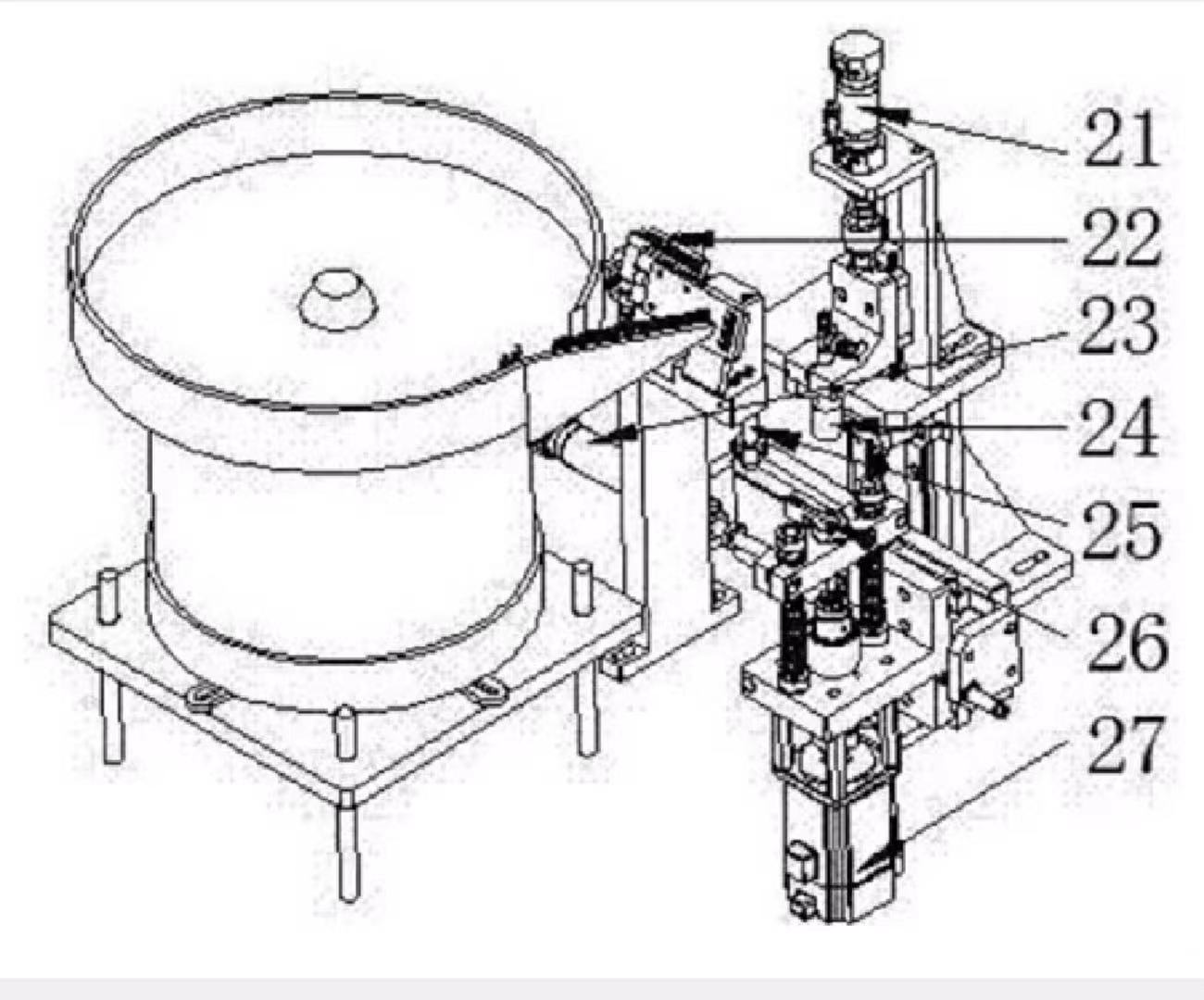

Jako kluczowy proces instalacjirdzeń zaworuna zaworze, blokowanie rdzenia zaworu ma bardzo wysokie wymagania dotyczące dokładności położenia ruchu rdzenia zaworu, więc wymaga koordynacji mechanizmów wzdłużnych i bocznych, aby to zakończyć. W projekcie tej części rozkłada się ją na pojedyncze działanie, działanie rozładowujące rdzenia zaworu, działanie blokujące dźwigni blokującej i działanie obciążające rdzeń zaworu na dyszę zaworu. Jego struktura mechaniczna jest pokazana na rysunku 2. Jak widać na rysunku 2, struktura mechaniczna zespołu rdzenia zaworu jest podzielona na trzy części. Trzy części działają w koordynacji, nie wpływając na siebie nawzajem. Po zakończeniu niezależnego działania cylinder popycha mechanizm, aby przejść do następnej pozycji zespołu.

Aby zapewnić dokładność położenia ruchu, kompleksowa konstrukcja sterowania elektrycznego i mechanicznego limitu jest przyjęta w celu kontrolowania błędu w granicach 1,4 mm. Rdzeń zaworu i środek dyszy zaworu są współosiowe, dzięki czemu serwosilnik może płynnie wpychać rdzeń zaworu do dyszy zaworu, w przeciwnym razie spowoduje to uszkodzenie części. Zatrzymanie konstrukcji mechanicznej lub nieprawidłowe impulsy sygnałów elektrycznych mogą powodować niewielkie odchylenia w pracach montażowych. W rezultacie po złożeniu rdzenia zaworu wydajność wentylacji nie jest zgodna ze standardem, a wysokość montażu nie jest kwalifikowana, co prowadzi do awarii produktu. Ten czynnik jest w pełni uwzględniany w projekcie systemu, wykrywanie przedmuchu powietrza i wykrywanie wysokości są używane do sortowania wadliwych produktów.

Czas publikacji: 09-09-2022